15

15

丁基橡胶是合成橡胶的一种,由异丁烯和少异戊二烯合成。一般被应用在制作汽车轮胎以及汽车隔音用品里面。现在丁基橡胶以环保的名号已经全面普及代替沥青。

一、丁基橡胶的优缺点

优点

气密性好。它还能耐热、耐臭氧、耐老化、耐化学药品,并有吸震、电绝缘性能。对阳光及臭氧具良好的抵抗性,可暴露于动物或植物油或是可氧化的化学物中。

缺点

丁基橡胶的缺点主要包括:

**,硫化速度慢,与天然橡胶等高不饱和橡胶相比,其硫化速度慢3倍左右,需要高温或长时间硫化;

*二,互粘性差,须借助于粘剂、粘层改善与其它橡胶的粘合,且粘合力较低;

*三,与其它橡胶相容性差,一般仅能与乙丙橡胶和聚乙烯等并用;

*四,与补强剂之间作用弱,与不饱和橡胶相比,丁基橡胶与补强剂之间作用较弱,需要进行热处理或使用添加剂,以加橡胶的补强作用,提高拉伸强度、定伸应力、弹性、耐磨和电绝缘性能等。

以上缺点限制了丁基橡胶的使用用途,也不建议与石油溶剂,胶煤油和芳氢同时使用。

二、丁基橡胶的用途

制作各种轮胎的内胎、无内胎轮胎的气密层、各种密封垫圈,在化学工业中作盛放腐蚀性液体容器的衬里、管道和输送带,农业上用作防水材料。

广州市力本橡胶原料贸易有限公司是一家以石油化工为主业,集石油炼制与后续化工为一体的大型民营企业。公司原油一次加工能力为350万吨/年,有一套350万吨/年常减压装置。

主营业务:油品类、化工类和材料类。

普通丁基和卤化丁基橡胶产能:约为5万吨/年。

11、印度信诚工业集团

印度信实工业是印度较大的私营企业,是**较大的涤纶纱线和纤维生产商。

主要业务:石油、天然气的勘探和生产、炼油、石油化工、零售和电信。

普通丁基橡胶产能:约为10万吨/年。

世界IIR主要生产企业生产情况

丁基橡胶是合成橡胶的一种,由异丁烯和少量异戊二烯合成。制成品不易漏气,一般用来制造汽车、飞机轮子的内胎。丁基橡胶是异丁烯和异戊二烯的共聚物,它在1943年投入工业生产。丁基橡胶英文:butyl?rubber ? 异丁烯与少量异戊?二烯共聚而成的一种合成橡胶,简称ⅡR。具有良好的化?丁基橡胶?

学稳定性和热稳定性,较**的是气密性和水密性。它对空气的透过率仅为天然橡胶的1/7,丁苯橡胶的1/5,而对蒸汽的透过率则为天然橡胶的1/200,丁苯橡胶的1/140。因此主要用于制造各种内胎、蒸汽管、水胎、水坝底层以及垫圈等各种橡胶制品。?

气密性好。它还能耐热、耐臭氧、耐老化、耐化学药品,并有吸震、电绝缘性能。?

制作各种轮胎的内胎、无内胎轮胎的气密层、各种密封垫圈,在化学工业中作盛放腐蚀性液体容器的衬里、管道和输送带,农业上用作防水材料。?

丁基橡胶(简称ⅡR)是世界上*四大合成橡胶(SR)胶种,是异丁烯和异戊二烯在Friedel-Craft催化剂作用下进行阳离子聚合反应的产物,外观为白色或淡黄色晶体,无臭无味,玻璃化温度很低,不溶于乙醇和丙酮。由于丁基橡胶具有优良的气密性和良好的耐热、耐老化、耐酸碱、耐臭氧、耐溶剂、电绝缘、减震及低吸水等性能,使得其广泛应用于内胎、水胎、硫化胶囊、气密层、胎侧、电线电缆、防水建材、减震材料、药用瓶塞、食品(口香糖基料)、橡胶水坝、防毒用具、粘合剂、内胎气门芯、防腐蚀制品、码头船护旋、桥梁支承垫以及耐热运输带等方面。

丁基橡胶的生产始于20世纪40年代,1943年Exxon公司在

美国BatonRouge工厂实现了丁基橡胶的工业化生产。1944年,加拿大Polysar公司采用美国技术在Sarnia建成丁基橡胶生产装置。1959年后,法国、英国、日本也开始生产丁基橡胶。1991年,Bayer公司购买Polysar全部合成橡胶业务,Exxon公司也收购了在法国的丁基橡胶生产装置,从此世界丁基橡胶的生产基本上被Exxon和Bayer两大公司所垄断。1982年,前苏联在陶里亚蒂建成世界一的溶液聚合法丁基橡胶生产装置,所用聚合反应器由苏联合成橡胶研究院和意大利PI公司开发。

卤化丁基橡胶(HⅡR)可分为氯化丁基橡胶(CⅡR)和溴化丁基橡胶(BⅡR)两大类,是丁基橡胶在脂肪烃溶剂中与氯或溴进行反应的产物,其工业化生产始于20世纪50年代末,1960年Exxon公司在BatonRouge工厂开始生产氯化丁基橡胶,Polysar公司于1971开始生产溴化丁基橡胶。

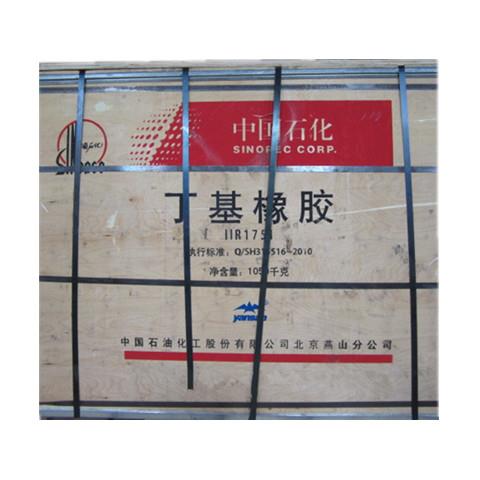

世界上只有美国、德国、俄罗斯和意大利4个国家拥有丁基橡胶生产技术,在国际市场上,Exxon公司和Bayer公司的丁基橡胶产品处于垄断地位,生产能力约占世界总生产能力的80%,此外,这两大公司在新产品和新技术的开发方面也处于世界良好地位。中国只有中国石化燕山石油化工公司合成橡胶厂1家生产企业,产量不能满足国内实际生产的需求,每年都要大量进口,开发利用前景广阔。

美国Exxon公司和德国Bayer公司的丁基橡胶生产技术和新产品开发能力在世界上处于**良好地位,对外不转让技术,卤化丁基橡胶生产技术和生产装置也只有这两家公司所有。2004年,全世界共有9个国家的12套装置生产丁基橡胶,总生产能力为892kt/a,其中北美地区的生产能力为393kt/a,占世界丁基橡胶总生产能力的44.1%;欧洲的生产能力为264kt/a,占世界总生产能力的29.6%;亚太地区的生产能力为145kt/a,占世界总生产能力的16.3%;中欧和*联体的生产能力为90kt/a,占世界总生产能力的10.1%。其中Exxon公司的丁基橡胶总生产能力为459kt/a,占世界丁基橡胶总生产能力的51.5%;Bayer公司的总生产能力为255kt/a,占世界总生产能力的28.6%。**现有的丁基橡胶生产装置中,采用Exxon公司**技术的有6套,其中3套可兼产卤化丁基橡胶;采用Bayer公司生产技术的装置有2套,均可生产丁基橡胶和卤化丁基橡胶;俄罗斯的2套丁基橡胶装置、罗马尼亚和中国的各1套装置只能生产丁基橡胶。2004年世界丁基橡胶生产厂家生产情况见表1所示。

消费现状

普通是由异丁烯和异戊二烯在-100℃发生聚合反应形成的,主要用于生产轮胎内胎,还应用在、粘合剂、建筑等领域。根据*预测,未来15年内,**丁基橡胶市场的年复合增长率将保持在3.1%,比较**各个市场,增长幅度有所差别。

在美国,2000~2006年美国的轮胎产量下降了28%,但是美国轮胎产业的变化对丁基橡胶消费量所造成的不利影响已被当地大尺寸轮胎和高性能轮胎的发展所消除,制造此类轮胎需要大量的卤化丁基橡胶,同时美国是较大的非轮胎用丁基橡胶市场,并将继续保持增长。总体而言,未来美国丁基橡胶市场将保持0.6%的年复合增长率。

在欧洲地区,随着汽车企业的涌现和新工厂的建设,若干新的轮胎制造企业的脱颖而出促进了市场需求的增长。预计欧洲、中东和非洲的丁基橡胶市场的年复合增长率将为1.9%。

市场增长的数据已经显示出,越来越多的轮胎制造商正在向亚洲转移。例如通用型轮胎的生产正在从美国转向墨西哥、拉美和中国。在此趋势下,包括中国大陆、地区和中国香港地区在内的大*区市场将继续成为**丁基橡胶市场增长的主要推动力。我们预测该地区的年复合增长率将为6.3%。

印度丁基橡胶市场的年复合增长率将达到创纪录的8.7%,但与其他市场区域相比印度市场的起点要低得多。

亚太地区已经成为朗盛丁基橡胶业务部较为重要的业务区域。2004年,朗盛约有31%的产品出售到亚太地区,到2007年,这个数字增长到了约40%。

卤化丁基橡胶将占据未来主流市场

成品丁基橡胶在己烷溶剂中分解,然后与氯或溴进行卤化反应可制成卤化丁基橡胶。卤化丁基橡胶主要用于生产轮胎内衬,防止胎内的空气和空气中的湿气与轮胎的钢轱接触,还应用于皮球中的气囊、药用胶塞等领域。

轮胎技术正在不断发展更新,采用普通丁基橡胶制造的有内胎轮胎将逐渐被由卤化丁基橡胶制造的子午胎所取代,这一趋势推动了卤化丁基橡胶市场需求的增长。数据显示,从2010年起**卤化丁基橡胶的市场需求将加速增长,同时普通丁基橡胶的需求将逐步下降,在中国和印度这种趋势较为明显。据我们预测,市场需求增长的速度足以支持每4年一座年产能为10万t的丁基橡胶厂。

对朗盛来说,既销售普通丁基橡胶,也销售卤化丁基橡胶,但是后者才是朗盛的战略性产品。2006年,朗盛销售的丁基橡胶产品中88%为卤化丁基橡胶。

**丁基橡胶产能布局

**的丁基橡胶产能主要集中在欧洲和北美地区。朗盛当前在比利时兹韦恩德雷赫特和加拿大萨尼亚有2个*生产基地。埃克森美孚在北美的BatonRouge和Baytown拥有2个丁基橡胶生产基地,在欧洲埃克森美孚还有2个丁基橡胶生产基地,一处在英国的Fawley,一处在法国的NotreDamedeGravenchon。

俄罗斯分布着2处主要的丁基橡胶生产基地,Nizhnekamskneftekhim公司在Nizhnekamsk和Togliatti的基地进行生产。亚洲,日本丁基公司(JapanButylCompany)在川崎和鹿岛生产丁基橡胶,中国石化旗下的燕山石化有一套3万t/a的丁基橡胶生产装置。

就卤化丁基橡胶来说,埃克森美孚化工是朗盛的主要竞争对手,不过现在俄罗斯的Nizhnekamskneftekhim公司也开始在市场上崭露头